Partneři Projektu CAD

| Po | Út | St | Čt | Pá | So | Ne |

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | |

| 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| 14 | 15 | 16 | 17 | 18 | 19 | 20 |

| 21 | 22 | 23 | 24 | 25 | 26 | 27 |

| 28 | 29 | 30 |

- 05.04. AutoCAD 2013 - základní kurz

- 11.04. Budoucnost výroby: Jak plánují ti nejlepší?

- 16.04. Simulace dopravníků v programu Ansys Rocky™

- 17.04. Konference ZW3D, porovnání a novinky

- 17.04. workshop Strukturální mechanika v programu COMSOL Multiphysics

- 14.05. Tolerance Management Fórum

- 22.05. Metrologické školení » Měření tvrdosti kovových materiálů

Aktuality

- Bezplatný CAD software – nová verze s více možnostmi

- Další milník pro Eplan Data Portal dosažen

- Maker Faire Prague 2025 o víkendu 10. a 11. května

- Významné letošní investice GE Aerospace do evropské výroby

- Testování 3D tištěného dronu Hellhound S3 US armádou

- Fórum 3D plánování a tisku v nemocnicích 2025

- Jak přejít z AutoCADu na ZWCAD bez ztráty produktivity?

- Ověřování znalostí konstruktérů v CATIA V5: Klíč k vyšší produktivitě

CAD na www.SystemOnLine.cz

TEBIS prokázal své přednosti i při výrobě kapotáže Formule Student |

| Autor článku: Jan Zouhar, Martin Tkadlčík, Jiří Malík, Pavel Ramík | |

| Čtvrtek, 20 Září 2012 00:00 | |

|

O soutěžiMyšlenka závodů Formule Student vznikla v r. 1981 USA, kde firmy automobilového průmyslu začaly tímto způsobem podporovat tvůrčí úsilí studentů technických univerzit s velice prozíravým cílem: Najít a podpořit schopné studenty technických univerzit tak, aby co nejvíce potřebných znalostí a zkušeností pro praxi získali už v době studia. Od r. 1998 se soutěž v Evropě pořádá pod patronací britského Institutu strojních inženýrů IMechE (Institute of Mechanical Engineers). Závody se dnes jezdí na řadě míst, největší závod se každoročně koná v anglickém Silverstone, zpravidla týden po závodech formule 1. Další velké závody jsou pořádány v Německu, Itálii, Rakousku, Španělsku a v poslední době i v Maďarsku. Do této soutěže se intenzívně zapojili i studenti Vysokého učení technického v Brně pod vedení Ústavu automobilního a dopravního inženýrství, jejichž tým TU Brno Racing postavil letos již druhou generaci svého formulového vozu nazvaného Dragon 2 („Dragon" je Brněnský drak). Kapotáž – nezbytná součást konstrukce formuleCelá soutěž není jen prostým závoděním, jedná se o technickou formuli, kde soutěží konstrukční návrhy po řadě stránek. Každé z vozidel je originálem navrženým studenty. Úkol je pro studenty náročný i proto, že celé vozidlo musí být navrženo a vyrobeno během 1 roku. Srovnejme to s tím, že nový model sériového automobilu, byť musí být po řadě stránek detailněji propracovaný, vyvíjí vývojová oddělení automobilek s tisíci zaměstnanci několik let. Při návrhu formule je potřeba navrhnout a vyrobit nejen jeho základní konstrukční části, jako je rám, motor, soustava zavěšení kol, systém pohonu, elektronika atd., ale i kapotáž vozidla. A právě návrh a výroba kapotáže vozidla patří jak z hlediska pracnosti, tak z hlediska časových nároků k nejnáročnějším činnostem. Aby bylo možno v konstrukci vozidla rychle pokračovat vpřed, jsou při návrzích využívány ty nejvýkonnější CAD systémy vhodné pro automobilní aplikace. Konstrukční uspořádání mechanických částí vozidla brněnských studentů bylo navrhováno v CAD systému Pro/Engineer Wildfire 5.0, kapotáž vozidla v systému CATIA V5.

Na základě prvotních skic byl vytvořen koncepční model kapotáže s využitím modulu Generative Shape Design, následně byl použit modul Imagine&Shape. Konečné úpravy geometrie (zaoblování, vytváření přechodových ploch) byly provedeny v modulu ICEM Shape Design, který slouží pro tvorbu A-Class geometrie (termín užívaný převážně v automobilovém designu označující esteticky hodnotné plochy). Import dat do TebisuZ vytvořeného modelu bylo potřeba vyrobit kapotáž, a to ve velice krátkém čase. Díky snaze studentů designový návrh neustále vylepšovat a nezkušenosti s použitím některých pokročilých funkcí při tvorbě ploch se designový návrh oproti původnímu plánu časově protáhl a časové hledisko se stalo při výrobě kapotáže klíčovým. Provedený virtuální návrh i materiál pro výrobu forem byly poměrně kvalitní, proto bylo zároveň snahou provést i kvalitní zpracování dat v CAM systému. A právě zde se ukázala robustnost, „síla" a možnosti CAM systému Tebis.

Prvním krokem byl import dat ze systému CATIA do prostředí Tebisu. Při importu dat u předešlého modelu formule byla v minulém roce zdrojová data přebírána z jednodušího CAD systému zaměřeného na designové návrhy. Import sice proběhl bezproblémově, návrhy se jevily vzhledově v pořádku, ale TEBIS v importovaných datech odhalil značné množství závažných chyb. Jednalo se zejména o nespojitosti ploch. Ty, pokud přesahují tolerance dané technologie, mohou znemožnit samotné frézování. Projevem špatné kvality můžou být také chybné návaznosti ploch, kde se posuzuje úhlová odchylka od tečny v místě styku ploch. Taková chyba by se v konečném důsledku mohla přenést i na výsledný díl a vytvořit tak hranu či vzhledové vady. Tebis obsahuje nástroje, které takové chyby dokážou odstranit. V průběhu vytváření geometrie může dojít k vzniku degenerovaných ploch, které z matematického hlediska mohou působit potíže při následné tvorbě NC kódu. K dalším nedokonalostem mohou patřit podkosené plochy (negativní úkosy), které sice nemusí nutně znemožňovat vyjmutí dílu z formy, ale mohou výrazně prodloužit výrobní čas. Data je proto třeba optimalizovat z hlediska výrobního času i z estetického hlediska, kde se hodnotí hladkost ploch, kvalita přechodů a zaoblení. K tomu slouží mapovací nástroje např. typu „zebra". Vhodné je také používat plochy nižších řádů, které mnohdy vylučují přítomnost inflexních oblastí, jež hladkost geometrie znehodnocují.

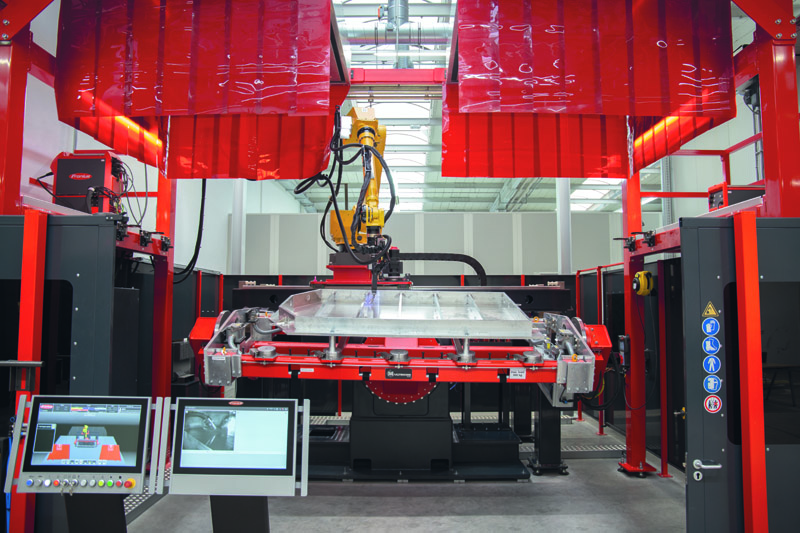

Odstranit tyto chyby v obvykle používaných CADech se ukázalo být časově velmi zdlouhavé, v některých případech téměř nemožné. Tebis však má k odstraňování takových chyb řadu propracovaných nástrojů, pomocí kterých byly tyto problémy v poměrně krátkém čase elegantně vyřešeny. Situace v letošním roce byla mnohem příznivější, jelikož plošné modely vytvořené v systému CATIA se ukázaly být velice korektní s malým počtem chyb a fázi opravy importovaných souborů bylo možno několikanásobně zkrátit. TEBIS byl rovněž schopen poměrně rychle vzájemně sesadit hotové plochy kapotáže a navržené polotovary lepených forem, ze kterých byly výsledné formy frézovány. Vytvoření NC programůNásledně bylo možné přistoupit ke generování drah pro procesy obrábění s použitím Tebis V3.5. K hrubování byl použit specializovaný modul TEBISu 3+2 Axis Roughing, k finálnímu dokončování pro získání kvalitního povrchu pak modul 3+2 Axis Finishing. Pomocí softwaru Kuka SimPro CamRob byly dráhy pro ověření nejdříve simulovány a následně přeneseny do řídícího systému obráběcího robota. Formy byly frézovány do materiálu SikaBlock o hustotě volené podle charakteru jednotlivých dílů. Obrábění forem bylo prováděno s pomocí robota KUKA KR60HA s frézovacím vřetenem umožňující 5osé souvislé obrábění.

Celý proces zpracování digitálních dat i vlastního frézování byl ve snaze podpořit práci studentů zvládnut ve velice krátkém čase. To vše díky efektivnosti práce, kterou s sebou TEBIS přináší ve spojení s nasazením pracovníků firmy MCAE Systems. Všechny formy, kterých bylo celkem 13 (z toho 11 rozměrově poměrně rozsáhlých) byly připraveny a vyfrézovány během 10 dnů. Úprava forem a laminováníPovrch frézovaných dílů bylo před laminováním nutné nejdříve tzv. „uzavřít" a naseparovat. Po prvním přebroušení byl na formy aplikován akrylátový plnič, který zanesl póry materiálu. Případné hlubší defekty byly opraveny karosářským tmelem, následně byla aplikována další vrstva plniče, po kterém ve většině případů následovala fáze broušení a leštění do finální podoby. Díky hladce vyfrézovanému povrchu byly tyto práce oproti loňskému postupu rovněž několikanásobně zkráceny.

Mohlo by vás zajímat:

|

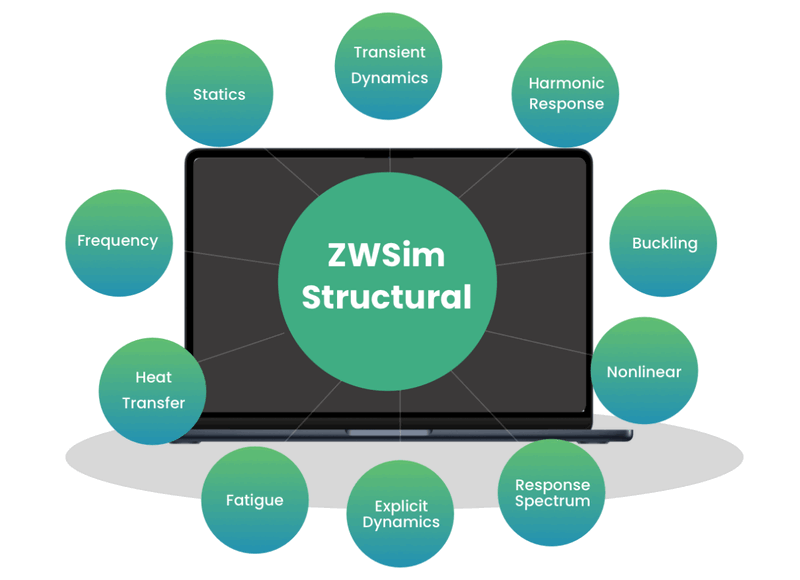

Výkonné řešení pro strukturální simulace

Výkonné řešení pro strukturální simulace HTC VIVE Focus Vision:

HTC VIVE Focus Vision: 3D tisk z prášků dobývá české firmy

3D tisk z prášků dobývá české firmy Vyplatí se vám spoléhat jen na tradiční výrobní postupy?

Vyplatí se vám spoléhat jen na tradiční výrobní postupy? Prevence tlakových rázů: HENNLICH přichází s tlumiči pro ochranu potrubí

Prevence tlakových rázů: HENNLICH přichází s tlumiči pro ochranu potrubí Razíme cestu do budoucnosti nakládání s odpady: plně elektrické vozidlo pro svoz odpadu

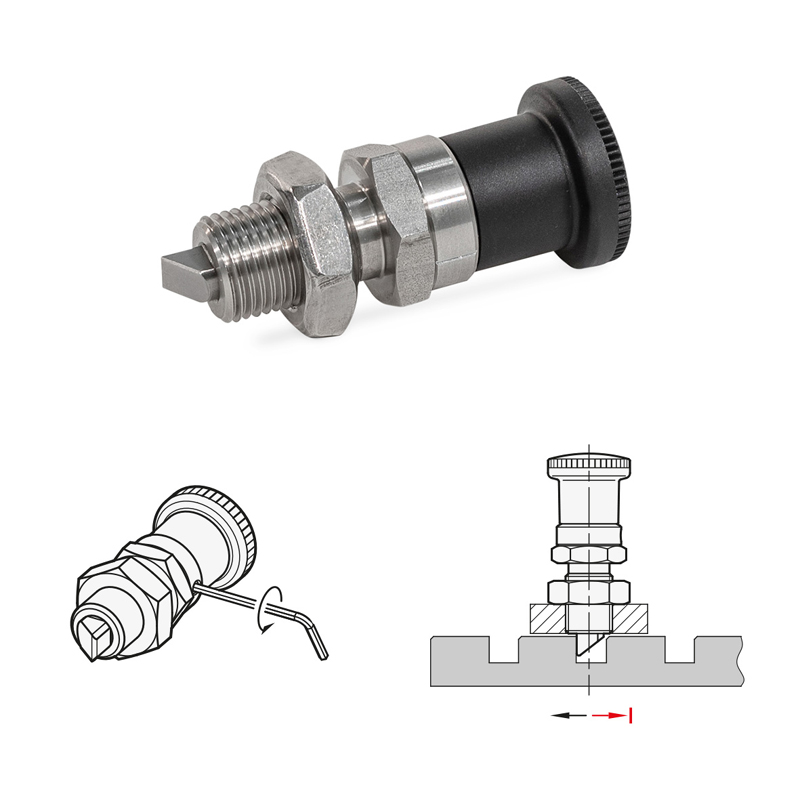

Razíme cestu do budoucnosti nakládání s odpady: plně elektrické vozidlo pro svoz odpadu Nová generace pružinových pístků. Hodí se pro automatické zajišťování předmětů

Nová generace pružinových pístků. Hodí se pro automatické zajišťování předmětů Společnost Siemens získala na HANNOVER MESSE cenu HERMES AWARD 2025

Společnost Siemens získala na HANNOVER MESSE cenu HERMES AWARD 2025 Fronius – váš partner pro prototypy a sériové díly

Fronius – váš partner pro prototypy a sériové díly

Jedním z nejnáročnějších projektů, které mohou řešit studenti technických univerzit, je návrh konstrukce vozidla Formule Student, jeho postavení a účast v mezinárodní soutěži univerzit. Vozidla Formule Student jsou jednomístné závodní monoposty lehké konstrukce. Celá soutěž je koncipována jako soutěž týmů, které mají představovat malou firmu, která má za cíl postavit formulové vozidlo pro víkendové závodění podle daných pravidel.

Jedním z nejnáročnějších projektů, které mohou řešit studenti technických univerzit, je návrh konstrukce vozidla Formule Student, jeho postavení a účast v mezinárodní soutěži univerzit. Vozidla Formule Student jsou jednomístné závodní monoposty lehké konstrukce. Celá soutěž je koncipována jako soutěž týmů, které mají představovat malou firmu, která má za cíl postavit formulové vozidlo pro víkendové závodění podle daných pravidel.