Partneři Projektu CAD

| Po | Út | St | Čt | Pá | So | Ne |

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | |

| 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| 14 | 15 | 16 | 17 | 18 | 19 | 20 |

| 21 | 22 | 23 | 24 | 25 | 26 | 27 |

| 28 | 29 | 30 |

- 23.04. Webinář Ventilace uzavřených skříní a boxů v programu Ansys Fluent

- 01.05. workshop Strukturální mechanika v programu COMSOL Multiphysics

- 05.05. AutoCAD a AutoCAD LT – základní kurz

- 05.05. AutoCAD 2013 - základní kurz

- 12.05. Autodesk Inventor – kurz pro středně pokročilé (modelování součástí a plochy)...

- 13.05. AutoCAD – kurz pro středně pokročilé

- 14.05. Tolerance Management Fórum

- 15.05. AutoCAD – kurz pro pokročilé

- 22.05. Metrologické školení » Měření tvrdosti kovových materiálů

- 02.06. AutoCAD kurz – vytváření a prezentace 3D modelů

Aktuality

- Manifest uvádí Parallax Volumetric AM Evaluation Kit

- Výhodná nabídka na reaktivaci licencí Spinfire Sunset

- INTEMAC pomůže firmám svařovat roboticky

- Luminary Cloud vydává open-source model SUV

- Materialise představuje novou verzi Magics

- Efektivní návrh forem v ZW3D – Jak zrychlit proces výroby

- Doprovodný program jako kompas trendů a vývoje

- SimScale vylepšuje simulaci umělou inteligencí

CAD na www.SystemOnLine.cz

Výroba lyží na Moravě |

| Pondělí, 23 Únor 2009 17:12 | |

|

První zmínka o výrobě lyží v tomto regionu je spojena se jménem truhlářského mistra Adolf Slonek a obcí Rokytno, která leží 5 kilometrů od Nového Města na Moravě. První lyže vyráběl v kuchyni, kde napařoval špice budoucích lyží v hrnci na plotně, aby je mohl rozpařené ohnout na kole od vozu – v roce 1896. Pokračovatelem ve výrobě se stal nejstarší syn Adolf, který se vyučil u svého otce stolařem. V roce 1910 pak Adolf mladší testoval svoje výrobky na vůbec prvních závodech v Novém Městě na Moravě. Po praxi ve Vídni v Kunst. Moebel Tischlerei koupil Adolf v Novém Městě na Moravě dům č. p. 211 a pokračoval ve výrobě lyží a řemesle truhlářském. Jak se dnes navrhují lyže?Dnes jsou veškeré lyže modelované ve 3D prostředí jako reálné modely. Máme k dispozici program Pro/ENGINEER, který je pro vlastní navrhování úplně ideální. Lyže jsou většinou designová záležitost. Výroba je pak docela přesná, na to s jakými materiály se pracuje, ale návrh je hlavně o tvarech. S Pro/ENGINEERem pracujeme pět let. Předtím tu byl jenom AutoCAD, který tu byl zaveden zhruba před dvanácti, třinácti lety. Takže prakticky od prvopočátku, co se taková technologie vyskytla. Používáte AutoCAD i Pro/ENGINEER?S AutoCADem zde také pracujeme, protože máme nakoupeny některé stroje, linky, kopírovací frézy, řezání vodním paprskem, atd. Pro tyto stroje se používá AutoCAD. Navíc tu jsou také nějaké staré původní věci, kde se AutoCAD používá na náhled, protože jinak vlastní modely lyží jsou překresleny. Máme k dispozici i Autodesk Inventor pro pracoviště, kde se vyrábí speciální jednoúčelové stroje pro výrobu lyží. Lyže jsou hodně speciální výroba, stejně jako veškerá zařízení a stroje, kterými se vyrábějí. Takové ty jednodušší věci si děláme ve vlastní dílně a na tuto strojařinu máme Inventor. Nemáte problémy s přenosy dat mezi AutoCADem a Pro/ENGINEERem?Přenos DWG nebo DXF není pro Pro/ENGINEER žádným problémem. Ten může někdy nastat u verzí. Pak většinou musí proběhnout přeuložení do starší verze a je to vyřešeno. Momentálně pracujeme s Pro/ENGINEER Wildfire ve verzi 2.0 (na trhu je už verze 4.0 – pozn. redakce). Co konkrétně děláte v programu Pro/ENGINEER?V tom děláme kompletní návrh lyže. Návrh vychází z našich podkladů a z něho se vyvine forma na lyži. Z toho modelu se odvíjejí různé geometrie, lyže se skládá z nějakých materiálů, z nějakých vrstev (ze skluznice, z dřevěného jádra, z fólií atd.). V Pro/ENGINNEERu se odečítají vrstvy, dělají se křivky a data pro výrobu. Například pro frézování jader. Dělají se také analýzy objemů, protože kromě lyží s dřevěným jádrem vyrábíme i lyže s jádrem z polyuretanové pěny. Takže děláme objemové výpočty, kolik pěny půjde do formy, což se pak nastavuje na lisech. Osmdesát procent výroby děláme pro cizí značky. Takže oni si třeba dodají 3D model lyže a my z něho pak vycházíme a děláme na něj všechny tyto formy, středy, skluznice apod. Jsou tam také různé ohyby hran, takže se volí přípravky, aby se to tam namačkalo, přizpůsobilo. Měří se na tom tloušťky atd. Takže rozdíl mezi dnešní konstrukční prací a tou před pěti lety je podstatný?Když se před pěti lety začínalo s ProENGINEERem, tak se ve 3D nepracovalo, ale dnes se už jinak než ve 3D ani pracovat nedá. Protože na lyži už dnes není nic rovného, všechno jsou složitě tvarované profily. Různé prohlubně, různé výztuhy apod. Takže bez 3D programu to prostě nejde, jako dnes asi ve všech oborech. V naší dřevomodelárně spolupracujeme ještě s dalšími firmami, abychom obráběcí stroj plně využili. A její pracovníci říkají, že před nějakými pěti lety se modely ještě daly dělat ručně, ale dnes už to nejde. Ani návrhy od konstruktérů, kteří výrobky navrhují, už nepředpokládají, že by se něco dělalo ručně. Nelze to jinak vyrábět a navíc modelování máme spojeno i CAMem, s obráběním a veškeré formy a přípravky si vyrábíme sami. Provádíte v Pro/ENGINEERovi třeba i pevnostní a jiné výpočty?Dá se to udělat, Pro/ENFINEER má svoje nástavby, které toto vše umožňují, ale u lyží je jeden obrovský problém. Zkoušeli jsme to, a také zadali AV Engineeringu, který je dodavatelem Pro/ENGINEERa u nás. Zjistili jsme, že všechny výpočtové programy sice fungují poměrně slušně, ale musíte do nich zadat přesně materiály, jejich veškerá data. Naše materiály jsou prakticky kompozit, je to sklolaminát, dřevo, polyuretanová pěna, fólie, kovové hrany, atd. V průběhu výroby se tento materiál různě upravuje a nedá se zajistit, aby jeho vlastnosti byly v průběhu celé délky lyže stejné. Když jsme to vše sečetli a udělali zkoušku a analýzu výpočtu, tak se výsledky lišily v tak velkém rozmezí, že byly nepoužitelné. Proto máme jiné zkoušky, podle kterých se vlastnosti lyže poznají. Je to hodně i o zkušenosti. Věřím, že výpočty dobře fungují u normálních materiálů, u ocelí, u profilů, apod. – tam výrobci zaručují, že vlastnosti daného materiálu jsou s nějakou tolerancí v podstatě neměnné. S AV Engineeringem jsme jednali, ale oni pak sami uznali, že to nepůjde. Jak tedy určujete vlastnosti lyže?U lyže jsou nějaké vlastnosti, které dopředu jsou jasně dané tím, jaký materiál na ně použijete. Podle zkušenosti víme, že když se tam dá toto, tak to bude tvrdší nebo naopak měkčí apod. Pak jsou další vlastnosti, například torze lyže a další vlastnosti, které se dají lehce ovlivnit jinak než tímto materiálem. Když třeba uděláte vyšší jádro, tak se lyže vyztuží. Neboli změnou síly jádra dostanete tvrdost. V praxi to znamená, že se udělá jedna zkušební lyže a změří se, zjistí se tvrdost a pak se jednoduše podle požadavku na tvrdost změní síla jádra. Věřím tomu, že nějakým programem by se daly podobné vlastnosti nasimulovat, ale to se dělá pro výrobky, které stojí řádově miliony a více, tam se to vyplatí. Ale u jedné lyže, která stojí řádově dejme tomu 10 nebo 5 tisíc, se to absolutně nevyplatí. Co vše musí proběhnout při vývoji nového modelu lyže?Nejprve se musí udělat model lyže ve 3D. A tento model už musí trochu vycházet z nějakých pravidel. Musí mít nějaký tvar, nějaké základní rozměry a při návrhu lyže se musí vycházet z toho, aby ta lyže byla vyrobitelná. Protože samozřejmě si můžete vymyslet co chcete, ale když pak na to nebudete mít stroj a budete muset překopávat celou výrobu, tak to asi nebude ono. Lyže si jsou na jednu stranu strašně podobné, ale na druhou stranu jsou strašně rozdílné v detailech. Ale takové ty zásadní věci, aby se na lyži vůbec dalo jezdit, musí mít určité standardní parametry. Jak získáte tu povrchovou strukturu (dívám se na modely lyží na výstavce)?Ta je na fólii. Ty nám dodávají výrobci z Rakouska, kteří jsou soustředěni do okolí Insbrucku. Tam vlastně sídlí veškeré velké firmy, snad 99 procent. A jsou tam i výrobci speciálních strojů, které slouží pro lyžařský průmysl. A téměř všechny světové výrobní lyžařské firmy od nich ty fólie berou. Jinými specializovanými výrobky jsou třeba hrany na lyže. Kdy by se jimi samostatně zabýval. Na světě existují prakticky pouze dvě firmy, které hrany vyrábějí a poskytují je také všem výrobcům. Takže dnes vlastně jediné, co můžete koupit od někoho jiného, je nějaké dřevo. Jaká je geneze lyže při výrobě na zakázku?Firmy si dodají lyži ve 3D, zrovna teď mám jednu na počítači. Nebo většinou fungují tak, že řeknou: "Chceme vyrobit lyži, co nám můžete nabídnout? Měla by být zhruba tak dlouhá, tak široká." Takže se podle tohoto požadavku udělá a jde prakticky o naši konstrukci. Udělají se vzorky a zákazník je schválí, dodá dekor a tak se to vyrobí. Takto to dnes funguje. Firmy si pod svou značkou, která je známá, dávají vyrábět. Týká se to hlavně těch levnějších lyží. Jednu dobu například všechny lyže Head pod určitou cenu se vyráběly u nás. Nebo třeba některé modely lyží Kneissl, Rossignol, Elan, Salomon, prostě spousta značek.

Mohlo by vás zajímat:

|

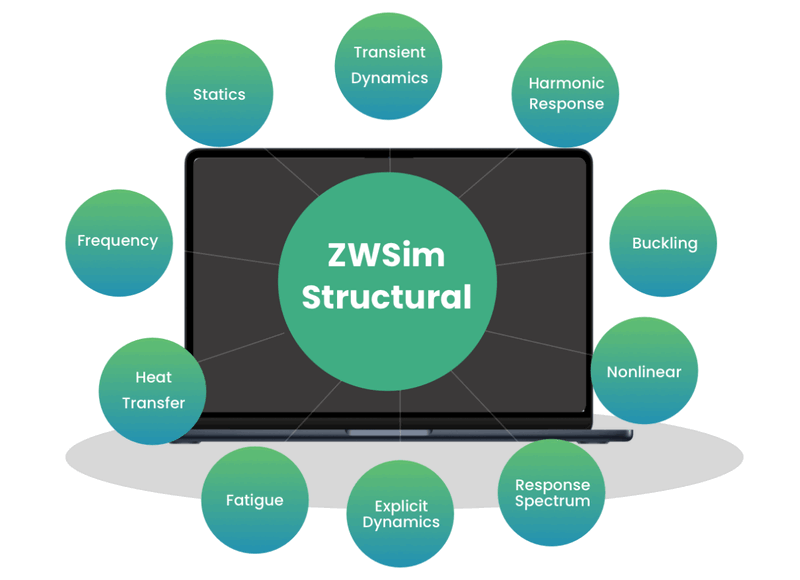

Výkonné řešení pro strukturální simulace

Výkonné řešení pro strukturální simulace HTC VIVE Focus Vision:

HTC VIVE Focus Vision: 3D tisk z prášků dobývá české firmy

3D tisk z prášků dobývá české firmy Vyplatí se vám spoléhat jen na tradiční výrobní postupy?

Vyplatí se vám spoléhat jen na tradiční výrobní postupy? TECH DAYS v BRNĚ přilákaly odborníky i studenty

TECH DAYS v BRNĚ přilákaly odborníky i studenty Nepodceňte fixaci pohyblivých dílů a zvolte správný zajišťovací prvek

Nepodceňte fixaci pohyblivých dílů a zvolte správný zajišťovací prvek LG podporuje odborné školství a mladé talenty. Ti nejlepší budou reprezentovat Českou republiku

LG podporuje odborné školství a mladé talenty. Ti nejlepší budou reprezentovat Českou republiku Nepostradatelná výbava každého automatizačního a průmyslového rozváděče

Nepostradatelná výbava každého automatizačního a průmyslového rozváděče Snadný přístup k digitalizaci svařování

Snadný přístup k digitalizaci svařování

Lyžování i výroba lyží má na Českomoravské vysočině svoji tradici sahající až do konce 19. století. Horácké muzeum v Novém Městě na Moravě, sídlící v budově staré renesanční radnice ze 16. století a založené roku 1892 jako druhé nejstarší muzeum na západní Moravě, poskytuje zájemcům o historii bohaté materiály právě s preferencí lyžařské tématiky. Exponáty dokumentují vývoj tohoto sportu od jeho počátků až do současnosti, kdy se Nové Město na Moravě proslavilo opakovaným pořádáním běžeckých Světových pohárů.

Lyžování i výroba lyží má na Českomoravské vysočině svoji tradici sahající až do konce 19. století. Horácké muzeum v Novém Městě na Moravě, sídlící v budově staré renesanční radnice ze 16. století a založené roku 1892 jako druhé nejstarší muzeum na západní Moravě, poskytuje zájemcům o historii bohaté materiály právě s preferencí lyžařské tématiky. Exponáty dokumentují vývoj tohoto sportu od jeho počátků až do současnosti, kdy se Nové Město na Moravě proslavilo opakovaným pořádáním běžeckých Světových pohárů.